Sables de fonderie

Le recyclage des sables de fonderie porte uniquement sur les sables usés qui n’ont pas pu être régénérés en fonderie dans le procédé de moulage des pièces métalliques. Une circulaire du ministère de l’Environnement, datant de 1991, précise les filières d’élimination pour certaines catégories de sable de fonderie. Ils font également l’objet de guides régionaux, dont celui de Normandie-Centre (2000) et du Nord-Picardie (2002, 2011) et celui de Bourgogne (2004).

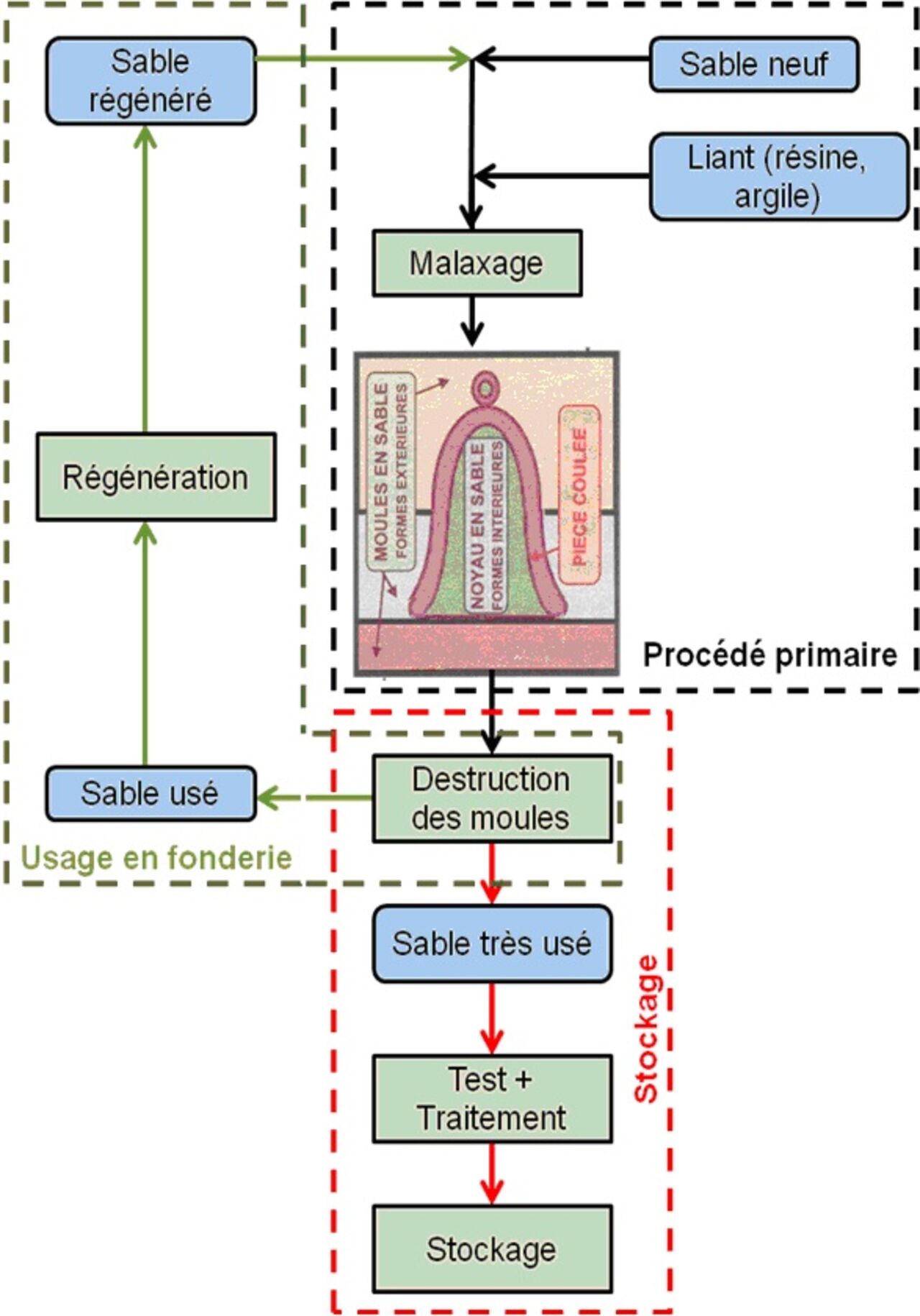

Ces matériaux sont principalement constitués de sable d’origine naturelle mélangé à des liants de nature très variée (argile, silicate de soude, ciment, résine au phénol, autres types de résine) et à des résidus de métaux fondus. Selon le procédé de moulage, ils peuvent contenir des fines poussières, des inclusions métalliques ou des morceaux de moules non détruits. Ces modifications induites par les processus de fabrication peuvent perturber la répartition granulaire d’origine, comprise entre 0,1 et 1 mm. La présence éventuelle de polluants dans les sables de fonderie dépend beaucoup de la nature du liant, surtout les résines phénoliques et autres liants organiques, et parfois de la solubilité des métaux lourds contenus dans l’alliage coulé. Des traitements par biodégradation en présence de micro-organismes permettent de réduire le taux de phénol dans les sables usés en dessous des seuils d’acceptation de l’arrêté du 16 juillet 1991, dont certains articles ont été modifiés par l’arrêté du 31 décembre 2004, lui-même abrogé par l’arrêté du 28 octobre 2010 relatif aux installations de stockage de déchets inertes.

Les caractéristiques géotechniques classent ce matériau en F9 pour la réalisation de remblaiement de tranchée ou pour la réalisation de couche de forme. Lors d’un traitement avec un liant (laitier, chaux, ciment), il faut toujours s’assurer que le sable usé ne modifie pas la prise hydraulique de la formulation envisagée.

Etant donné que les sables usés sont des déchets de l’industrie de la fonderie, les sources d’approvisionnement dépendent directement des paramètres suivants :

- leurs disponibilités sur le territoire français se situent dans les mêmes zones géographiques que les établissements de fonderie ;

- le volume à recycler est directement lié à la capacité et aux cadences de production des pièces de fonderie ;

- leurs multiples caractéristiques dépendent du type de pièce à mouler.

Le recyclage des sables usés en construction routière existe depuis les années 1980 en substitution des sables naturels dans les formulations de matériaux de chaussées. Des recherches sont en cours non seulement pour valoriser des sables fortement phénolés, mais aussi pour organiser des installations spécialisées dans la préparation de sables de fonderie dans l’objectif de fournir des stocks pérennes et homogènes à des entreprises du BTP.

Cette rubrique se propose d’étudier les conditions de recyclage des sables usés de fonderie ne pouvant être réaffectés à l’activité de fonderie. Malgré l’utilisation des sables de fonderie en construction d’infrastructures de transport et les nombreux travaux sur le sujet, aucune étude concernant l’analyse du cycle de vie sur ce sujet n’a été relevée. Seuls quelques travaux sur l’analyse ou l’inventaire du cycle de vie liés à une technologie ou à un métal ont été trouvés

A ce jour, les sables de fonderie ne disposent pas d’un guide d’application du guide SETRA « Acceptabilité environnementale des matériaux alternatifs en techniques routière » (2011).

Procédé d'élaboration d'un sable pour l'industrie de la fonderie (CETE Nord Picardie, 2002)

Lire : "Sables de fonderie"